探寻试验机“硬”实力(二) | 试验机刚度的测量

通过上一期文章的探讨,我们理解了试验机刚度“是什么”以及“为何重要”,同时也了解了影响试验机刚度的关键部件。本期文章将与您共同探寻是否有能衡量试验机是否达标的定量测量试验机刚度的方法。

本文约3000字,阅读需要6分钟

现有试验机刚度测量方法

到底有没有可以定量衡量试验机刚度的测量方法呢?答案无疑是肯定的。如今市场上确实存在一些试验机刚度测量方法,但行业内尚无统一明确的使用规定。

到底有没有可以定量衡量试验机刚度的测量方法呢?答案无疑是肯定的。如今市场上确实存在一些试验机刚度测量方法,但行业内尚无统一明确的使用规定。

以岩石三轴试验机为例,市场上常见的刚度测量方法有经纬仪测量法、千斤顶测量法、油阀控制测量法、活塞行程测量法等,下面简要介绍这些方法的原理与适用场景。

用自准直光管将被测对象的微小角位移转换成光电探测器上像点的位移,从而换算出刚度。

经纬仪法仅用于超大跨度、高柔度或特殊构型机架的整体几何刚度测量,适合静态或准静态(<0.1Hz)加载,不适用于小尺寸高刚度机架或高频动态刚度测试。

千斤顶测量法是一种静态加载测试方法,通过将高精度千斤顶串联于机架内,同步读取机架横梁位移(引伸计/LVDT)与千斤顶输出力,可直接绘制机架柔度曲线,进而从试样总变形中扣减机器变形,获取材料真实模量,从而计算其刚度。

千斤顶测量法主要用作“原位加载基准”,适用于对大吨位(≥1MN)试验机系统进行整体刚度测量,对静载、慢速、单轴压缩/拉伸工况最为可靠,但不适用于高频疲劳或高刚度小行程试验机。

通过闭环控制油阀阶跃/斜坡升压,同步采集载荷传感器与作动器内置位移信号,利用系统辨识算法提取液压-机械综合刚度,无需额外传感器,但要求油源压力稳定、伺服阀响应线性且试样未进入屈服。

油阀控制测量法适用于电液伺服试验机在静态或慢速(<0.5Hz)加载条件下,对整机刚度进行在线辨识与补偿的场景;本方法不适用于高刚度小行程或高频动态刚度标定。

油缸活塞杆位移测量法是油阀控制法的提升版方法,是一种以液压油缸为加载元件、以活塞杆位移为变形量的刚度测试技术。该方法利用油缸位移传感器位移量作为试件和加载框架的总变形来计算设备刚度,其本质是将“力-位移”关系转化为“油压-行程”关系,通过测量活塞杆的线性位移来计算结构刚度。

活塞行程测量法适用于电液伺服或气动试验机在静态、准静态(≤1Hz)加载条件下,对作动器-机架串联刚度进行快速在线标定的场景,不适用于高刚度小行程、高频动态或高压下油膜压缩显著的微力试验机。

除了适用场景的限制外,这些常见的方法也同时存在影响测量结果精度的弊端:

经纬仪测量法需要用高精度经纬仪测试,否则测试精度不高的问题;

千斤顶测量方法忽略了加载同轴度和人工操作误差等导致测试精度低的问题;

油阀控制测量法忽略了液压油的压缩性、油路系统的受压膨胀以及泄露随压力增大而 增大的事实,阀门控制由人工控制等导致测试不准的问题;

活塞行程测量法忽略的油缸位移传感器位移量是测量活塞杆的相对位置的传感器,它不能精准的反应设备框架的变形,且未考虑液压油柱的影响。

一台试验机由多个零部件组成,试验机刚度的测量则需要充分考虑各零部件的复杂结构和加工精度、紧固件、夹紧机构可靠性等综合因素,因此掌握一种较为准确的试验机刚度测量方法对保证试验机测试精度极为重要。

四点式直接测变型法

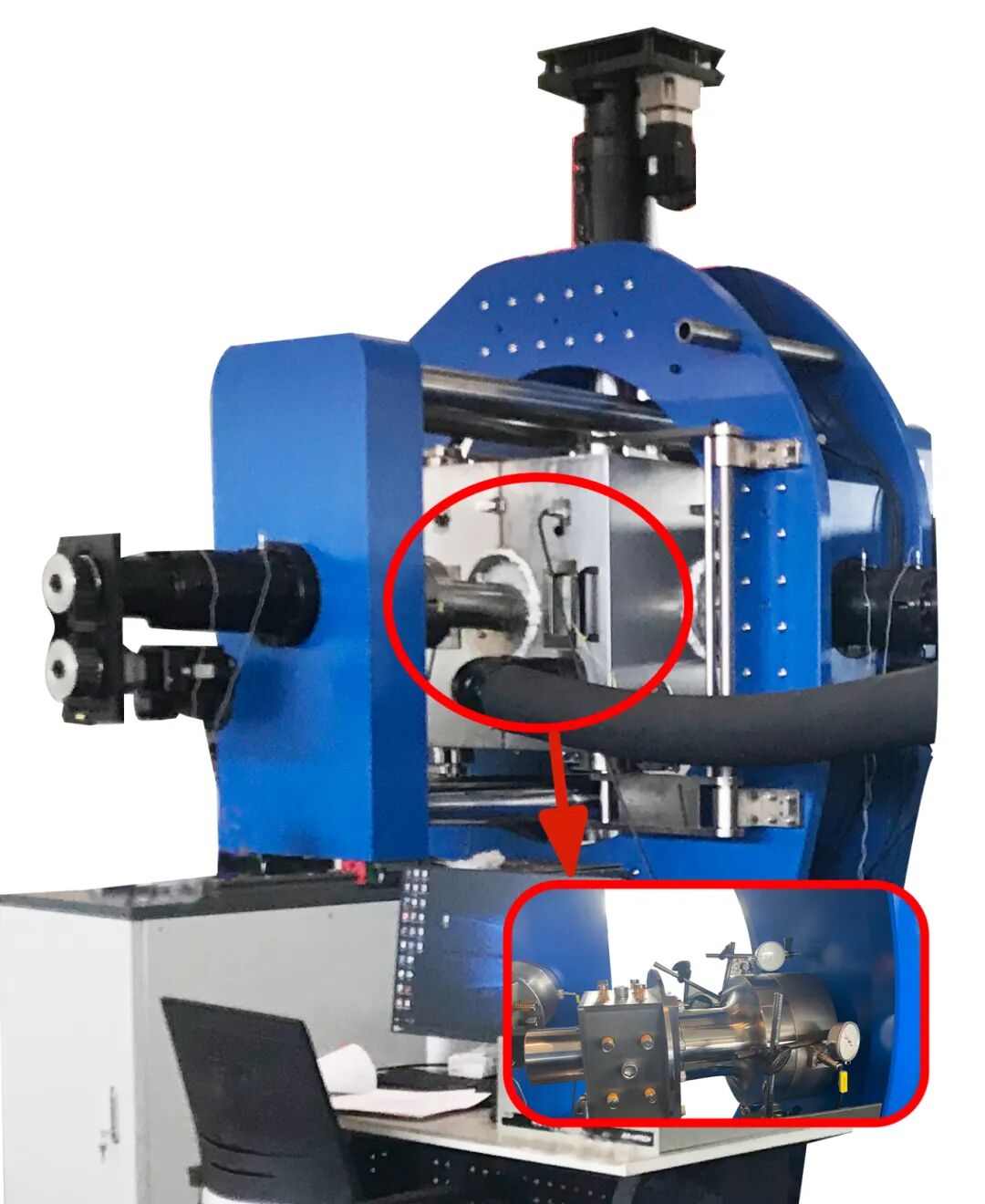

中机试验装备股份有限公司基于多年试验机研发制造经验的积累,提出了“四点式直接测变形法”。该方法主要适用于围压三轴试验机与真三轴试验机的整体刚度测量。

该方法基本原理为:通过直接测量岩石三轴试验机对试样施加最大载荷时机架的变形数据,再将实际测量得到的变形数据与力值代入公式即可得到实际刚度值。

四点式直接测变型法通常通过以下几个步骤来完成三轴试验机刚度测量:

①首先预热试验机和控制采集系统;

②安装金属试样工装后进行3次加满载和卸载工作;

③准备4个百分表(或4个测变形传感器)按下图所示选取“十”字分布的四个测试点,且测试点应尽可能靠近加载中心;

图2:刚度测量示意图

④在最大载荷工况下利用百分表测量机架的变形量,每个点至少重复3次测量,最后取平均值(如条件不允许4个测量点同时测量可分4次测试,但一个试验机至少测试4个点);

⑤利用上文中的刚度计算公式计算刚度值,合格标准为每个点的刚度值均符合刚度要求。

测试实况及结果分析

我们采用“四点式直接测变型法”对中机试验装有常见机架的三个典型三轴试验机进行刚度检测,其技术参数、测试过程、测量结果如下所示,验证了该方法应用到实际生产中的可行性。

机架类型:

立柱门式机架

最大加载能力:

压向1000kN(XY轴)、压向3000kN(Z轴);

测力精度:≤±0.5%示值;

主机框架刚度:≥10GN/m。

X轴刚度25GN/m

Y轴刚度25GN/m

Z轴刚度14.28GN/m

各轴刚度均超过10GN/m,满足技术指标要求。

机架类型:

四立柱和拼接式组合机架

最大加载能力:

水平XY轴±100kN;垂直Z轴±200kN;

动态最高频率:25Hz ;

测力精度:≤±0.5%示值;

主机框架刚度:≥1GN/m。

X轴刚度1.1GN/m

Y轴刚度1GN/m

Z轴刚度1.1GN/m

各轴刚度均超过1GN/m,

满足技术指标要求。

机架类型:

一体式“口”字型机架

最大加载能力:垂直Z轴压向2000kN

围压载荷:100MPa;

测力精度:≤±0.5%示值;

主机框架刚度:≥10GN/m。

Z轴刚度10.52GN/m

各轴刚度均超过1GN/m,

满足技术指标要求。

四点式直接测变型法优劣势探讨

四点式直接测变形法,是基于活塞行程测量法的原理创新性地利用三轴设备自身加载油缸实现位移控制,并通过在机架关键部位直接布置四个测点,构建出高精度变形测量系统。

该方法核心优势在于通过四点测量能够主动捕捉并抵消因结构非对称、加工装配偏差以及系统内部分力等因素引入的耦合变形误差,从而剥离出纯粹、真实的机架变形量,确保了测量数据的精准性与可靠性。目前,该方法已经得到中机试验大量项目测试验证,具有操作简便、检验准确、成本低廉的特点,适用于三轴试验机出厂刚度检验。

与其他试验机刚度测试方法类似,四点式直接测变形法同样具有其局限性,例如随着试验设备的结构的复杂性,不便于将测变形传感器布置到加载中心处,只能寻找接近中心处的四个点,因此测量的变形是趋近于最大变形的值,因此刚度也是趋近于设备的实际刚度;另外测量点和各点夹角是人工测绘选取,所有会存在测量半径不一致等因素,因此测量的刚度与实际刚度之间存在一定的误差。

随着市场应用案例逐渐增多,四点式直接测变形法也将不断迭代优化,实现更高精度测量岩石三轴试验机刚度。

总结

从岩石三轴试验机的案例中可以看出,量化测量试验机刚度的方法多种多样,但能够充分考虑各零部件的复杂结构和加工精度、紧固件、夹紧机构可靠性等综合因素,实现高精度测量试验机刚度的方法依然较少。

END

请先 登录后发表评论 ~