新突破 | 中机试验“双工位”全自动检测系统 为材料性能测试领域高效赋能

面对材料测试行业对供应链安全与自主可控的迫切需求,中机试验实现新突破!近日,中机试验装备股份有限公司(以下简称“中机试验”)打造的国产化全自动检测系统(以下简称“系统”)已圆满完成客户交付并正式投入应用,通过 “全面国产化”的部件集成与“双工位”的智能协作,开创了材料性能测试高效、精准、可靠的新示范,有力推动了我国试验装备的自主化进程。

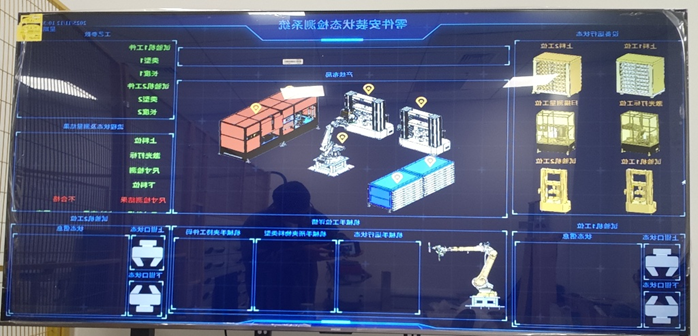

系统用于航空领域的零件全自动检测,由上料试样架单元、机器人搬运单元、激光打标单元、扫描&尺寸检测单元、测试单元、可视化单元几部分构成,集成了自动打标、尺寸测量、拉伸试验、5G数据回传等材料性能试验全部工序,全程无人连续作业。

中机试验根据实际需求,在系统的测试单元采用了独特的“双工位”设计,配备2台自研的DF系列全自动系统专用电子万能试验机。

与传统的“单工位”不同,“双工位”可同时满足不同试样(板料、棒料)的同步测试需求,无需人工更换试样种类。实际测试过程中,值班人员只需录入试样信息,系统会自动对试样进行分类试验,大幅提高生产效率。

此外,“机器人搬运单元”采用双夹爪结构,在同一个机械臂上集成两个独立夹爪,可同步完成“双工位”的上料与下料工作,循环周期可缩短高达30%-50%。综合来看,该系统整体设备效率(OEE)可达85%以上,能够实现超过7万件/年的精准测试目标。这一设计创新,不仅提升了单点效率,更通过系统性协同优化,为行业提供高效检测新示范。

除了能够高效测试,该全自动检测系统还具有国产化、高精度、全自动可视化、绿色节能四大优势。

面对材料测试行业对供应链安全需求逐渐提高的趋势,本系统实现了从核心部件到控制系统的全面国产化替代。

系统集成了国产6轴工业机器人、国产激光打标机等核心单元,构建了从上料、标识到精密测量的完整国产化解决方案。这标志着我国航空材料检测装备在实现自主可控、安全可靠的征程上迈出了关键一步!

中机试验还为系统适配了自研的负荷传感器与同轴度调节器,测试单元同轴度可达到5%,保障了材料测试数据的精准与高度可靠。试验机的液压平推夹具采用高精度的比例伺服阀控制油源的夹持压力,可在21Mpa内精准调节夹持压力,有效保护试样在测试前的原始状态,从源头保障检测结果的真实性与权威性。

DF24电子万能试验机及其液压平推夹具👆

全部测试过程均由机器人严格按照预设程序进行样品的抓取、定位、装夹和卸载,彻底消除因操作人员技能、体力或状态差异带来的装夹力不一致、对心偏差等问题,保证测试一致性与数据可靠性。试验过程中,试样的变形量由2台全自动引伸计进行实时监测,并通过伺服控制与双路保护设计,确保测量动作的精准与设备自身的安全,为材料精准测试再添一道保障。

实际工作时,单次排班仅需1人巡视,7×24小时不间断运行,实现了从接收数据、自动上样、调整引伸计标距、加载、卸样到数据上传的全流程无人化智能流水作业。

试验数据与客户端云服务平台实现实时对接,试验数据在30毫秒内即可上传至云端,并可通过数字大屏实时观测试样工艺参数及生产状态,生产状态透明化,在解放人力的同时,实现了检测数据的全生命周期数字化管理。

全流程自动化与数据实时可视化,将材料性能测试能力转化为持续、稳定的数字化输出,为客户工艺优化与质量追溯提供了坚实的数据基础!

数据可视化看板👆

试验过程中,所有夹具可根据试样尺寸,自动适配夹具夹紧力,覆盖180~400mm试样长度,达到减少发热,最大程度节能的效果。

同时中机试验为整套系统配备了低噪音油源,确保环境噪音小于65dB,协助客户维护良好的工作环境。激光打标单元配备的高效烟雾净化装置,可实时净化为试样打标时产生的有害气体,达到每立方米烟尘量低于0.1 mg,有效保障了安全、绿色的工作环境,将“以人为本”的理念融入工程实践,助力客户践行绿色制造的社会责任!

该系统的成功投运,不仅是检测技术的革新突破,更是智能制造理念在航空领域的生动实践。目前,该系统已稳定承担国产飞机十余种关键金属材料以及复合材料零件的入厂复验任务。

未来,中机试验将继续秉持技术创新理念,以更智能、更精密的试验装备解决方案,持续助力我国材料测试领域高质量发展,为制造强国建设贡献更大力量!

END

请先 登录后发表评论 ~